Vulcanización

La vulcanización se ha convertido hoy en uno de los servicios de más rápido crecimiento en el sector de la automoción. Este proceso ha transformado por completo la faz de los talleres, que hace apenas unos años eran principalmente establecimientos de vulcanización dedicados a la reparación de cámaras y a la regeneración de la banda de rodadura de los neumáticos. En los últimos años se ha observado el mayor aumento en el número de nuevos talleres en este segmento. La gran demanda de servicios relacionados con el mantenimiento de los neumáticos y ruedas fue provocada por la introducción de neumáticos de temporada y sin cámara. El cambio regular de neumáticos de verano e invierno ha provocado que, a pesar de la gran cantidad de talleres, en los periodos de mayor actividad, especialmente cuando hay cambios repentinos en las condiciones meteorológicas, se formen largas colas frente a los talleres. La aparición de neumáticos sin cámara, de perfil bajo y llantas de aluminio obligó a los conductores a acudir a talleres especializados. El montaje de estos neumáticos requiere equipamiento avanzado y un servicio profesional, y los intentos de reemplazarlos por cuenta propia pueden provocar daños.

Evolución de los servicios de vulcanización

En el pasado, los propietarios de vehículos no prestaban tanta atención al estado técnico de los neumáticos. Hoy en día, debido a las velocidades cada vez mayores que alcanzan los automóviles modernos, casi todos los conductores son conscientes de la gran influencia que tiene en la seguridad vial el estado técnico adecuado de los neumáticos.

Además del aspecto de la seguridad, el estado adecuado de los neumáticos y el cuidado de la presión correcta, según las recomendaciones del fabricante, influyen en gran medida en la comodidad de conducción y en la durabilidad de los propios neumáticos.

Aumento de la concienciación de los conductores y desarrollo tecnológico

El creciente nivel de concienciación de los conductores sobre la seguridad, así como la introducción de nuevas tecnologías en la construcción de neumáticos y llantas (especialmente las fabricadas con aleaciones ligeras), han contribuido de forma significativa al desarrollo de técnicas de taller relacionadas con el mantenimiento de neumáticos. También ha aumentado el número de talleres que ofrecen este tipo de servicios.

Además, el uso generalizado de neumáticos de temporada (verano e invierno) ha hecho que el mantenimiento de los neumáticos se convierta en una de las operaciones técnicas más frecuentes en los automóviles modernos.

¿Por qué la eficiencia del equipamiento y la organización del trabajo son fundamentales en la temporada de cambio de neumáticos?

La primavera y el otoño son épocas de gran afluencia en los talleres de vulcanización, cuando los conductores acuden masivamente para cambiar los neumáticos, instalar llantas de aluminio o adquirir nuevos neumáticos, esenciales para la seguridad vial. En estos periodos la fiabilidad del equipamiento se vuelve un elemento indispensable del éxito. Los talleres que planifican con antelación, realizan revisiones y mantenimiento de sus equipos e invierten en su modernización, pueden satisfacer la creciente demanda. ¿Cómo puede usted asegurar una atención eficaz a todos los clientes? La respuesta es básicamente simple: es necesario contar con muchos puestos de trabajo, equipos en buen estado, un personal profesional y rápido, así como una reserva suficiente de materiales tecnológicos y neumáticos, y una buena organización del trabajo y un uso lógico del equipamiento son fundamentales para el éxito en este periodo tan intenso.

¿Necesita usted ayuda? Llene el siguiente formulario:

Aumento estacional de la demanda de servicios de vulcanización

El cambio de neumáticos es una de las tareas estacionales típicas, relacionadas con los cambios climáticos a lo largo del año. Aunque Polonia se encuentra en una zona de clima templado, en los últimos años hemos experimentado inviernos fríos y nevados, así como veranos calurosos y secos. Por ello, es necesario adaptar los neumáticos a las condiciones de la carretera características de cada estación, tales como la temperatura, la humedad, el barro o la nieve.

El carácter estacional de este servicio provoca una acumulación de trabajo en los talleres que lo llevan a cabo. Incluso en talleres especializados en el mantenimiento y reparación de neumáticos es difícil evitar largas colas y plazos de realización muy distantes. La situación es similar en las Autorizadas Estaciones de Servicio (ASO), que ofrecen muchos otros servicios y no se centran exclusivamente en el mantenimiento de neumáticos. Cabe mencionar dos grupos principales de usuarios de dispositivos para el mantenimiento de neumáticos: los talleres independientes especializados y las estaciones de servicio autorizadas de los fabricantes de automóviles.

Nitrógeno en los neumáticos – una nueva dirección en el desarrollo de los servicios de mantenimiento de neumáticos

Los talleres de neumáticos amplían cada vez más su oferta con servicios innovadores, directamente relacionados con el mantenimiento de los neumáticos, que surgen de las últimas tendencias en la industria automotriz. Uno de esos servicios es el inflado de neumáticos con nitrógeno. Gracias a su mayor densidad, el nitrógeno mantiene un volumen constante independientemente de los cambios de temperatura en condiciones normales de operación de los vehículos, tanto en temperaturas bajas como altas. Además, penetra la estructura de la goma mucho más lentamente que el aire, lo cual contribuye a mantener una presión estable en los neumáticos durante más tiempo. Otra ventaja importante del nitrógeno es la ausencia de humedad durante el inflado, lo que protege eficazmente las llantas de acero y las capas internas de los neumáticos contra la corrosión, incluso en caso de pequeños daños internos.

Inflado de ruedas con nitrógeno

Actualmente se emplean dos métodos para inflar las ruedas con nitrógeno: inflado a partir de botellas de nitrógeno comprimido o mediante un generador de nitrógeno. El uso de botellas resulta más económico en la fase inicial de la implantación de este servicio, y se puede adquirir nitrógeno comprimido fácilmente a los distribuidores de gases técnicos. Para el conjunto, también se necesitan un reductor y una manguera flexible equipada con una pistola. Una opción mejor, aunque más cara, es utilizar un generador de nitrógeno. Aunque su compra implica mayores costos iniciales, alrededor de un año y medio después, la inversión en un generador resulta más rentable que en las botellas y los costos de mantenimiento comienzan a disminuir.

Al generador de nitrógeno se conecta aire comprimido procedente de la instalación del taller o de un compresor independiente. Primero, el aire se limpia y se deshumidifica, y luego, en una cámara especial, se separa el oxígeno del nitrógeno gracias a una membrana que solo deja pasar las moléculas de oxígeno. El oxígeno se elimina y el nitrógeno, después de pasar por los filtros, va al calderín con una capacidad de 0,12 m³ a la misma presión que el aire comprimido.

Un elemento clave en el proceso de inflado de ruedas con nitrógeno es extraer previamente el aire del neumático, lo que permite obtener una mezcla con un alto contenido de nitrógeno, de hasta un 95%. Por ello, el generador está equipado con una bomba de vacío y la pistola adecuada. El uso de un generador es una mejor solución que utilizar botellas, ya que permite eliminar eficazmente el aire antes de inflar el neumático con nitrógeno. Si se usan solo botellas, sin esta operación, el neumático quedará con una mezcla que contiene solo alrededor del 85% de nitrógeno. Cuanto mayor sea el contenido de nitrógeno en el neumático, mayores serán los beneficios de su uso.

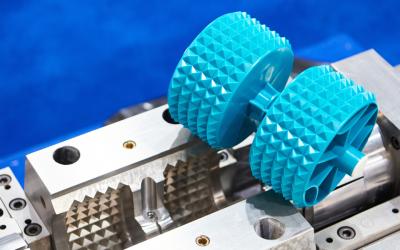

¿Qué compresores elegir para un taller de automoción?

En los talleres de la industria de la automoción se suelen utilizar dos tipos de compresores de aire: los compresores de pistón tradicionales y los compresores de tornillo de nueva generación. En talleres con poca demanda de aire comprimido, por razones económicas (compra y posteriores costos de explotación), vale la pena utilizar compresores de pistón con potencias de motor de hasta 5,5 kW. Si el taller tiene una gran demanda de aire comprimido y se ve obligado a ampliar su parque de máquinas con un compresor de gran capacidad, a menudo se opta por un compresor de tornillo.

En instalaciones más pequeñas sin una instalación general de aire comprimido para alimentar herramientas neumáticas, es necesario un compresor, que también forma parte del equipo auxiliar, cada vez más indispensable en el taller. Este se utiliza además para alimentar desmontadoras de ruedas, pequeños elevadores de vehículos o el generador de nitrógeno en los talleres de neumáticos. El aire comprimido que se obtiene del compresor también se utiliza para secar piezas y componentes lavados durante el mantenimiento del vehículo y la realización de reparaciones.